| Fertigungssegmentierung | |||

| Autorin: Burkard Ciolek | Semester: SS 99 | Grundstudium | |

| Handout PDF | |||

Fertigungssegmentierung

mit flexiblen Fertigungszellen bzw. -systemen und teilauton. Arbeitsgruppen

1. Definition und Einordnung von Fertigungssegmentierung:

· In einer weiten Definition versteht man unter Fertigungssegmentierung einen ganzheitlichen, alle Bereiche des Unternehmens umfassenden Organisationsansatz (meist Reorganisation), bei dem Produkte mit ähnlichen Arbeitsverrichtungen räumlich konzentriert, in Gruppenarbeit, in flexiblen Fertigungszellen/-systemen bearbeitet werden, wobei die Gruppe auch Funktionen wie Beschaffung, Qualitätssicherung und Logistik wahrnimmt und eine kontinuierliche Verbesserung der Arbeitsschritte erfolgen soll. Zu diesem Zweck ist eine ganzheitliche Betrachtung der Wertschöpfungskette notwendig. Sechs Definitionsmerkmale umschreiben die Inhalte von Fertigungssegmentierung: Produkt- und Marktorientierung, Realisierung einer neuen Fertigungsstrategie und eines neuen Logistikkonzepts, Einführung neuer Technologien und Standortstrukturierung (z.B. Errichtung von Centern).

· In einer engen Definition versteht man unter Fertigungssegmentierung eine räumliche und organisatorische Zusammenfassung maschineller Anlagen, die eine vollständige Bearbeitung der Teile einer Ablauffamilie durch ein Fertigungssegment (= Fertigungsbereich) ermöglicht. In einer Ablauffamilie werden ähnliche Produktionsabläufe verschiedener Erzeugnistypen und -varianten zusammengefaßt.

·

Im

Synergiemanagement

ist "Fertigungssegmentierung" in Kapitel 3,

Geschäftsprozesse, unter Abschnitt A: "Ziele und Ansätze organisatorischer

Gestaltung" einzuordnen.

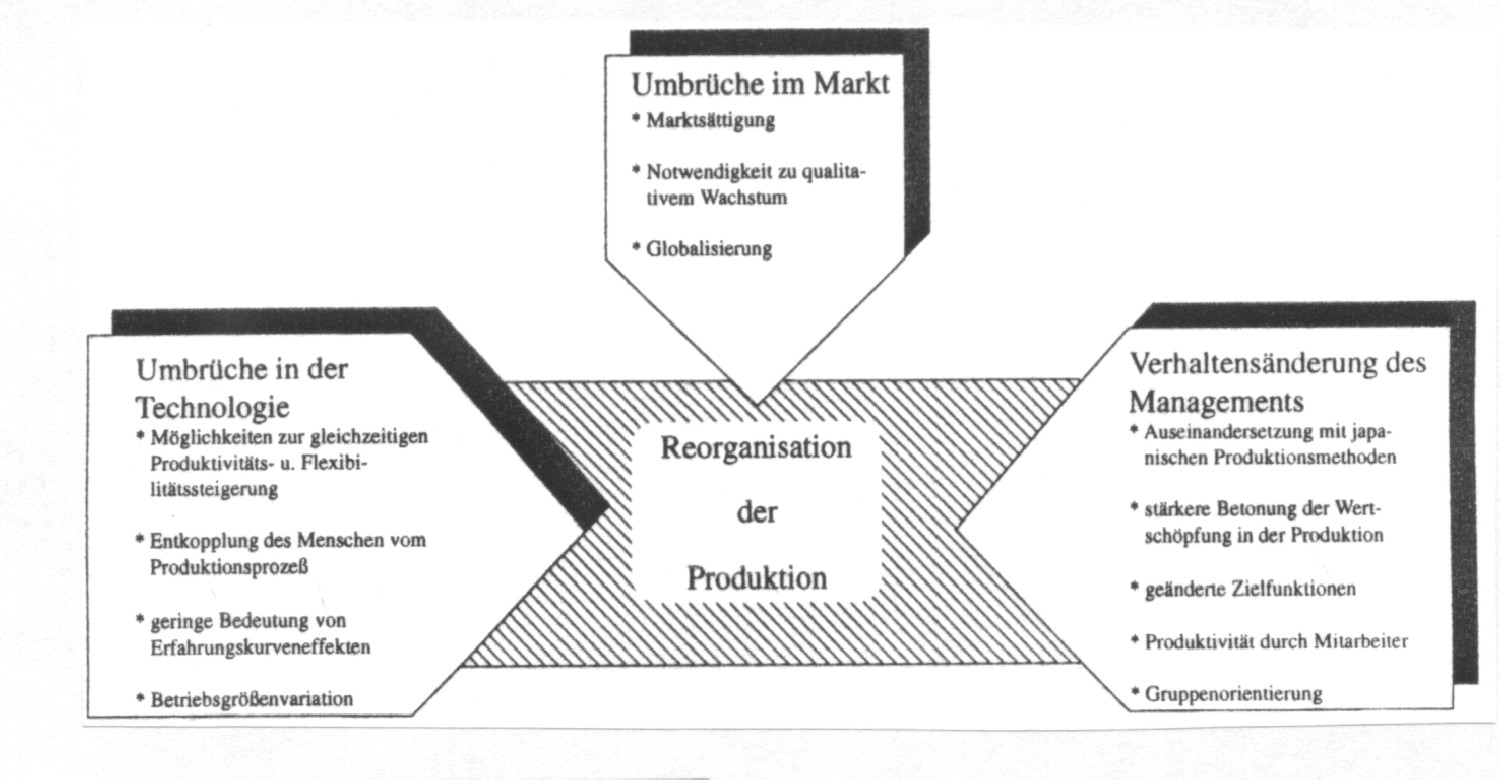

2. Ursachen/Gründe für eine Fertigungssegmentierung:

Abb. 1)

Ursachen für die

Fertigungssegmentierung

(

Wildemann 1994, S. 1)

3. Ziele der Fertigungssegmentierung:

Ziel der Fertigungssegmentierung ist

es, die

Kosten- und Produktivitätsvorteile

der Fließfertigung

mit der hohen

Flexibilität

der Werkstattfertigung zu vereinen.

Man versucht das soge-nannte "Dilemma der Rationalisierung", d.h. daß

eine hohe Produktivität wie bei Großserien (Ursache: Economies

of Scale) und zugleich eine hohe Flexibilität (wie bei der Einzelfertigung)

auszuschließen, zu überwinden. Leitziele sind Kundenorientierung,

Flexibilität, Qualität und Kosteneinsparung. Dabei wird die gesamte

Wertschöpfungskette auf die Bedürfnisse und Wünsche des

Kunden ausgerichtet. Zu diesem Zweck versucht man möglichst einfache

Struk-turen zu schaffen, um mit Planungs-, Informations- und Controllingsystemen

geringer Komple-xität (CAx) diese Ziele zu erreichen. Fröhlich

bezeichnet das als "produktive Flexibilität".

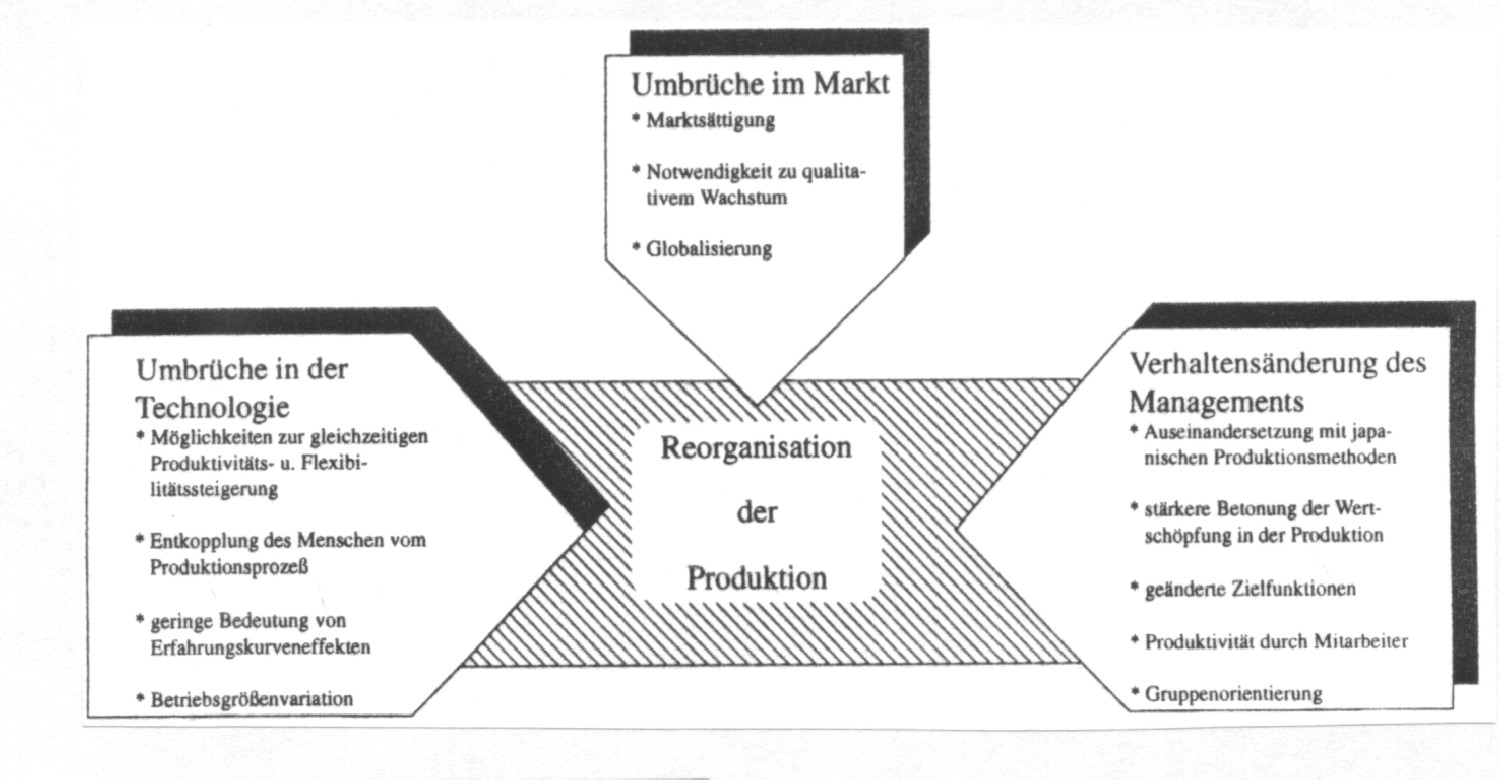

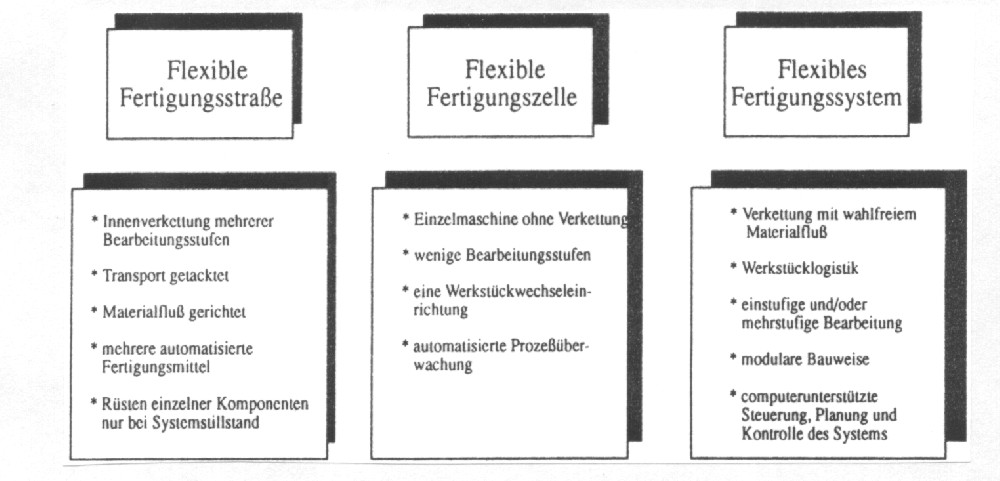

4. Überblick über die wichtigsten flexiblen Fertigungskonzepte:

Flexible Fertigungskonzepte stellen eine hochautomatisierte, rechnergestützte Fertigungs-technologie dar. In ihnen werden mehrere numerisch gesteuerte Bearbeitungsmaschinen durch ein Werkstücktransport- und Speichersystem miteinander verkettet. Die Koordination sämtlicher Elemente im flexiblen Fertigungskonzept erfolgt durch einen Prozeßrechner.

Flexibilität in diesem Zusammenhang bedeutet, möglichst rasch auf Nachfrageänderungen zu reagieren und andere, neue Produkte/Varianten herzustellen. Deshalb müssen die Anlagen mit einem möglichst geringen Umrüstaufwand umgestellt werden können (besonders der Faktor Zeit ist entscheidend, da die Dauer der "production runs" und somit auch die Losgröße gering ist, auf die sich die fixen Rüstkosten verteilen).

Abb. 2)

Die wichtigsten flexiblen

Fertigungskonzepte

(Wildemann 1994, S. 56)

Neben diesen drei Haupttypen gibt es

noch die Hybrid-Fertigungssysteme, die eine Verbindung von Flexiblem Fertigungssystem

mit einer oder mehreren CNC-Maschinen darstellen. Bei Hybrid-Systemen werden

einige vor- oder nachgelagerte Bearbeitungsstufen aus Kostengrün-den

in das System integriert.

5. Organisatorische Gestaltung der Fertigungssegmentierung

Ziel der organisatorischen Neugestaltung ist es, eine "lernende" Organisation zu schaffen. Es sollen "Fabriken in der Fabrik" entstehen. Die Segmente sollen einen hohen Autonomiegrad besitzen und eigenverantwortlich Produkte oder Teile von Produkten herstellen. In die Segmente werden verschiedene dispositive Funktionen integriert (Planung, Logistik, ...), die von teilautonomen Arbeitsgruppen , oft als Center organisiert, wahrgenommen werden. Zur Anwendung kommen dabei Cost-, Profit-, Investment- und Service-Center.

Im Logistikbereich findet man das

"Just

in Time"

-Konzept in Verbindung mit Push- oder Pull-Modellen (

Kanban

oder MRP

= Material Ressource Management).

6. Einfluß der Segmentierung auf den Personalbereich

Die Einführung von CNC-Maschinen,

die Vergrößerung der Verantwortung und des Aufgabenspektrums

stellten vor allem an die

Qualifikation

der Mitarbeiter höhere

Ansprüche. Zu diesem Zweck müssen nötige Spezialkentnisse

mittels Schulungen und Training "on" und "off" the Job hinzuerworben werden,

damit die Segmentierung und eigenverantwortliche Arbeit gelingt. Zur

Entlohnung

werden

Grundlohn (Tarif-) in Verbindung mit einem Prämiensystem eingesetzt.

7. Beispiele für Segmentierte Unternehmen

Beispiele für erfolgreiche Fertigungssegmentierungen sind SKF (segmentiert nach Produkt--gruppen), Siemens (Einführung eines 24 Std.-Lieferservices), der Brillenhersteller Optyl (Seg-mentierung nach Modellen und Teilefamilien sowie Logistik), der Automobilzulieferer Freudenberg (Segmentierung nach Produktfamilien, Qualitätskontrolle), der Kosmetikhersteller Avon sowie das VW -Werk in Salzgitter (Cost-Center, segmentiert nach Produktfamilien, JIT, Kanban, KVP 2 ). Die Fertigungssegmentierung konzentriert sich dabei nicht nur auf rein technische Produktionsbereiche, sondern wirkt unternehmensübergreifend.

8. Kosten-Nutzen Analyse: Was spricht für/gegen

die Segmentierung

|

Pro-Fertigungssegmentierung: |

Contra-Fertigungssegmentierung: |

| Kürzere Durchlauf- und Rüstzeiten | Bedarf an hochqualifiziertem Personal |

| Qualitätsverbesserung durch Automatisierung | Hohe Investitionskosten in CNC-Maschinen, ... |

| Beschaffung und Produktion auf Abruf | Tiefgreifende Veränderung bestehender Strukturen |

| Erhöhter Variantenreichtum | Aufbau eines Steuerungs- und Informationssystems |

| Höherer Nutzungsgrad (schneller umstellbar) | Hoher Vorbereitungsaufwand (Analysen, ...) |

| Hohe Produkt- und Unternehmensidentifikation | Produktanpassungen notwendig (Baukastensystem) |

| Übersichtliches Produktionssystem | Einzel- und Massenproduktion nur bedingt möglich |

Fröhlich

, F.:

Flexible Automatisierung - Eine Herausforderung für die Werkzeugtechnik.

In:

Neipp, G. / Pfeiffer, W. (Hg.): Strategien der industriellen Fertigungswirt-

schaft. Berlin, 1986, S. 65 ff

Göhren, H.: Werkzeugmaschinen in der Fabrik der Zukunft. In:

Neipp, G. / Pfeiffer, W.

(Hg.): Strategien der industriellen Fertigungswirtschaft. Berlin,

1986, S. 13 ff

Wildemann, H.: Die modulare Fabrik: Kundennahe Produktion durch

Fertigungssegmentie-

rung. 4. Aufl., München, 1994

Beyer, Horst-Tilo (Hg.): Online-Lehrbuch BWL,

http://www.online-lehrbuch-bwl.de

Beyer, Horst-Tilo (Hg.): Online-Lehrbuch BWL,

http://www.online-lehrbuch-bwl.de